Донской производитель хлеба вышел на новый уровень повышения производительности труда

В ООО «Донские пекарные традиции» оптимизируют производство семейства продуктов сдобы-слойки.

В ООО «Донские пекарные традиции» оптимизируют производство семейства продуктов сдобы-слойки.

В ООО «Донские пекарные традиции» открылся новый проект по повышению производительности труда – в рамках федерального нацпроекта на предприятии оптимизируют производство семейства продуктов сдобы-слойки. Национальный проект реализуется под патронатом министерства экономического развития Ростовской области.

— Перед нами стоит задача – увеличить в течение шести месяцев выработку продукта, исключив из процесса производства потери: излишние перемещения, перепроизводство, ненужные запасы, брак и другие. Чтобы установить проблемы конкретного производства, рабочая группа проекта совместно с экспертами Регионального центра компетенций проводит детальную диагностику выбранного потока и приводит его в соответствие с картой идеального состояния с помощью бережливых технологий, — рассказала финансовый директор ООО «Донские пекарные традиции» Ольга Антонова.

Компания уже знакома с методологией и инструментами бережливого производства. В прошлом году ООО «Донские пекарные традиции» стало участником регионального проекта «Адресная поддержка повышения производительности труда на предприятиях». Этот проект реализуется на Дону по инициативе губернатора Василия Юрьевича Голубева для предприятий с годовой выручкой от 100 до 400 млн рублей.

В рамках этого проекта в компании оптимизировали процесс изготовления индустриальных хлебов – это крупные партии хлеба, которые занимают сегодня 56% в общей доле выручки предприятия и поставляются в более чем 5000 магазинов федеральных и региональных торговых сетей ЮФО и СКФО. Благодаря выполненным мероприятиям выработка в потоке увеличилась почти на 20% — с 935 до 1120 штук на человека в смену.

— Это уже не первое донское предприятие, «выросшее» до критериев нацпроекта «Производительность труда» в результате реализации регионального проекта адресной поддержки. Благодаря бережливым технологиям компания повысила производительность и увеличила годовую выручку до размеров, необходимых для вступления в нацпроект – сегодня это 400 млн рублей, — отметил первый заместитель губернатора, куратор нацпроекта «Производительность труда» Александр Скрябин — Таким же образом в нацпроект вошли донские предприятия ООО «Алеко Машинери», ООО «Ростовская трубная корпорация», ООО «НАИР», ООО «АС». Помимо адресных, участникам нацпроекта доступны системные меры поддержки, такие как обучение по программе «Лидеры производительности», получение инвестиционного налогового вычета, инженерной субсидии, помощь в выходе на внешние рынки, преодолении административных барьеров, возможность для промышленных предприятий получения льготного займа Фонда развития промышленности.

На заводе изготавливают оборудование для нефтегазовой, химической и атомной промышленности.

Участник нацпроекта «Производительность труда» ООО «НАТЭК-Нефтехиммаш» провело модернизацию производства и планирует увеличить объем выпуска своей продукции.

⚛️ На заводе изготавливают оборудование для нефтегазовой, химической и атомной промышленности. Сегодня спрос на него вырос благодаря санкциям и тренду на импортозамещение, поэтому предприятие обеспечено заказами на сто процентов.

🔗 Подробнее о производстве — в сюжете «Вести. Дон»

ООО «Амфора» из города Шахты — в новой волне донских участников нацпроекта «Производительность труда».

ООО «Амфора» из города Шахты — в новой волне донских участников нацпроекта «Производительность труда», который реализуется в Ростовской области министерством экономического развития.

Компания с 1998 года изготавливает тандыры — керамические печи для приготовления пищи на открытом воздухе.

— Линейка тандыров нашей компании состоит из разнообразных по форме и емкости моделей. В каталоге есть тандыры со съемными и откидными крышками, керамические грили, различные аксессуары и комплектующие, — рассказал директор ООО «Амфора» Андрей Носаченко. — Предприятие более 20 лет популяризирует этот самобытный способ приготовления пищи. Мы стремимся сделать тандыры доступными для массового покупателя, а для этого нам необходим новый взгляд на производство, который дает участие в программе «Производительность труда».

Для оптимизации в рамках нацпроекта был выбран поток производства тандыра «Есаул» – это одна из самых востребованных позиций предприятия. С этого потока эксперты Регионального центра компетенций начнут внедрение бережливых технологий на предприятии. Региональный центр компетенций является оператором нацпроекта и функционирует на базе АНО «Агентство инноваций Ростовской области». Результатом работы станет сокращение незавершенного производства, уменьшение времени протекания процесса и рост выработки.

Рабочая группа ООО «Амфора» уже приступила к изучению инструментов бережливого производства. Составлена карта потока текущего состояния, на выбранных операциях внедрен производственный анализ. Составлен план-график внедрения стандартов 5С. Отобраны кандидаты в программу подготовки инструкторов по бережливому производству.

— Национальный проект направлен на повышение производительности труда, снижение затрат и улучшение качества продукции, — отметил Рустам Абдуллаев, генеральный директор АНО «Агентство инноваций Ростовской области». – Благодаря господдержке предприятие получает передовые знания, новый взгляд на производственные процессы и возможность укрепить позиции на рынке. Радует, что среди донских участников появляется все больше производителей уникальных видов продукции, которые успешно внедряют, а в дальнейшем активно развивают новую производственную культуру.

Добавим, что с 2019 года участниками нацпроекта «Производительность труда» стали 174 предприятия с годовой выручкой от 400 млн рублей и 35 предприятий с годовой выручкой от 100 до 400 млн рублей. Около 4000 сотрудников предприятий Дона прошли обучение инструментам бережливого производства в рамках нацпроекта.

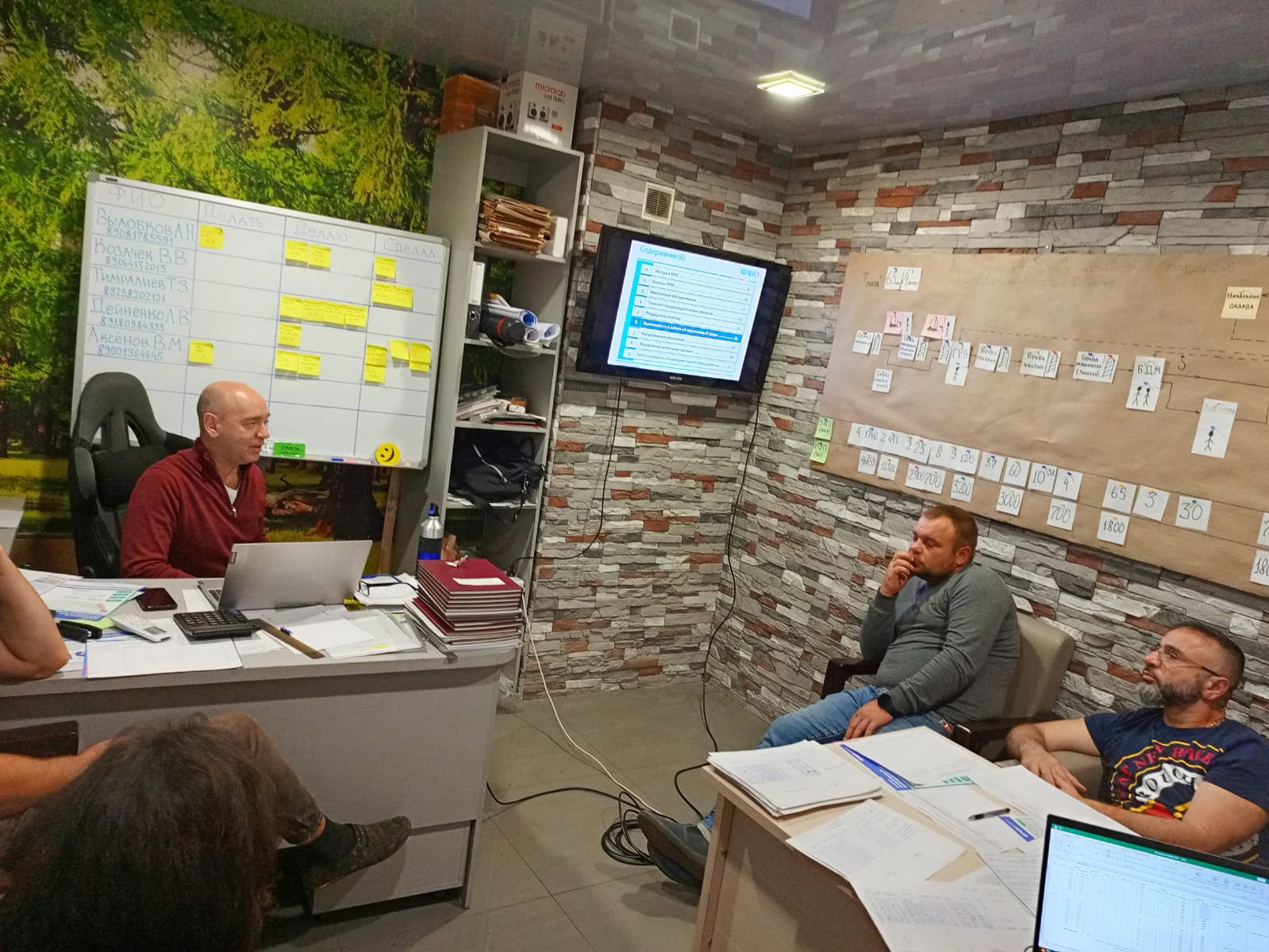

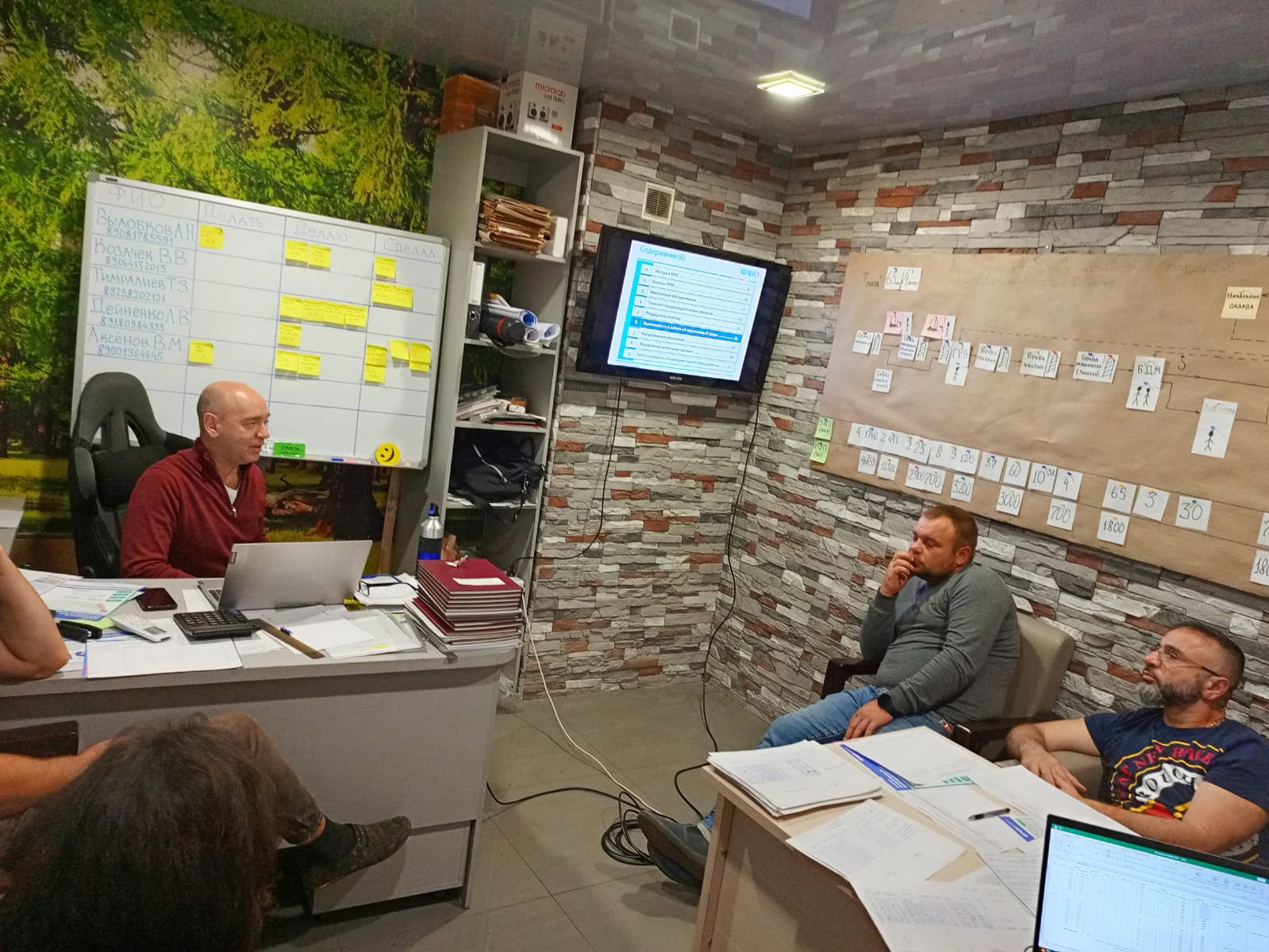

Руководитель РЦК Олег Белицкий рассказал о возможностях и преимуществах нацпроекта, основных этапах внедрения программы и ожидаемых результатах.

РЦК совместно с администрацией Ростова-на-Дону провели очередную встречу с руководителями предприятий города.

Руководитель РЦК Олег Белицкий рассказал о возможностях и преимуществах нацпроекта, основных этапах внедрения программы и ожидаемых результатах.

Александр Слепцов, директор по качеству ООО «Завод ТерраФриго», поделился особенностями внедрения бережливых технологий на предприятии после завершения 3-х лет в нацпроекте.

Новая 16 волна нацпроекта стартует в январе. По вопросам участия обращайтесь в Агентство инноваций Ростовской области по т. (863) 333-21-35.

За полгода удалось на 13% снизить время протекания процесса и увеличить производительность труда сотрудников, задействованных в потоке.

На Морозовском маслоэкстракционном заводе (филиал АО «Астон») подвели итоги шести месяцев реализации нацпроекта «Производительность труда». Для оптимизации был выбран процесс производства подсолнечного гидратированного масла как одного из ключевых продуктов предприятия, занимающего 35% в общем объеме выпускаемой продукции. За полгода удалось на 13% снизить время протекания процесса и увеличить производительность труда сотрудников, задействованных в потоке.

Компания вступила в нацпроект весной, подписав соглашение с минэкономразвития области и Региональным центром компетенций (РЦК), работающим на базе АНО «Агентство инноваций Ростовской области». На старте проекта рабочая группа, в которую вошли работники предприятия и эксперты РЦК, проанализировала работу ключевых объектов завода: регистратуры, лаборатории, весовой, элеваторного и маслоэкстракционного комплексов, маслобакового хозяйства, цеха рафинации. Детальная диагностика процессов позволила выявить проблемные места, влияющие на производительность. Сотрудники прошли специальное обучение и приступили к реализации мероприятий, направленных на оптимизацию производственных процессов и создание инфраструктуры для внедрения культуры постоянных улучшений.

– Нацпроект дал возможность посмотреть на привычные для нас производственные процессы под другим углом. Чтобы достичь заявленных показателей пилотного потока и увеличить выработку, мы перестроили работу на некоторых участках. Результат первых шести месяцев мотивирует продолжить внедрение бережливых технологий, – сообщил руководитель проектной группы завода, заместитель директора по качеству и безопасности пищевой продукции Олег Гаврунов.

На пилотном потоке был внедрен производственный анализ, с его помощью отслеживаются и анализируются отклонения и принимаются меры по их устранению. Во всех подразделениях предприятия созданы информационные центры на уровне цехов в выбранном потоке. Развивается система подачи рацпредложений, и уже поданы первые 10 из них. Также были разработаны возможные мероприятия для достижения целевых показателей нацпроекта в рамках трёх лет. В их числе – установка нового оборудования, позволяющего увеличить эффективность производственного процесса, и улучшение условий труда сотрудников.

После завершения первого этапа АО «Астон» продолжит обучение персонала – с целью передачи опыта и знаний на заводе подготовлено и сертифицировано два инструктора по бережливому производству. Утвержден план тиражирования проектов на ключевые потоки предприятия, и уже открылся новый проект в продуктовом потоке фасованной продукции — для оптимизации выбрали процесс розлива подсолнечного масла в литровую емкость.

Нацпроект «Производительность труда» с 2019 года реализуется в Ростовской области минэкономразвития региона с целью обеспечения темпов роста производительности труда на средних и крупных предприятиях базовых несырьевых отраслей экономики не ниже 5% в год. Сегодня в нацпроекте участвует 174 донских предприятия с годовой выручкой от 400 млн рублей, инструментам бережливого производства обучены свыше 3750 человек.

Еще два предприятия, вступившие в нацпроект в октябре, посетили «Фабрику процессов» национального проекта «Производительность труда».

Еще два предприятия, вступившие в нацпроект в октябре, посетили «Фабрику процессов» национального проекта «Производительность труда»

ООО «РМП-2 «Южтехмонтаж» входит в группу компаний ЗАО «Южтехмонтаж» и является одним из старейших предприятий по производству, монтажу металлических конструкций и технологического оборудования в Южном федеральном округе. В нацпроекте оптимизирует поток производства сварной металлоконструкции.

ООО «АСВА» один из крупнейших переработчиков масличного льна и производителей льняного масла и жмыха в России, входит в группу компаний АО «Астон». В нацпроекте оптимизирует процесс производства растительного масла и жмыха.

«Фабрика процессов» нацпроекта — важный тренинг, в ходе которого стажеры из числа рабочих групп предприятий «проживают» три игровые смены и генерируют новые решения для оптимизации производственного процесса. Подобный формат максимально приближен к реальным условиям производства.

Льготный займ предприятию-участнику нацпроекта «Производительность труда» в размере 30 млн рублей предоставил Региональный фонд развития промышленности.

Льготный займ предприятию-участнику нацпроекта «Производительность труда» в размере 30 млн рублей предоставил Региональный фонд развития промышленности.

С 2019 года предприятие осуществляет производство стальных жаротрубных котлов, у которых нет зарубежных аналогов, а также автоматических воздухонагревателей. Продукция на 90% состоит из российских комплектующих.

Кроме того, компания производит работы по замене устаревших подвальных котельных на оборудование наружного размещения собственного производства как на промышленных предприятиях, так и на социально значимых объектах по России.

— В прошлом году предприятию удалось удвоить объемы производства, а за 9 месяцев текущего года рост составил еще порядка 80%, — отметил заместитель губернатора Игорь Сорокин. – Сегодня на заводе реализуется инвестиционная программа, направленная на увеличение объемов производства

и освоение новой номенклатуры. Ввод в эксплуатацию нового цеха позволит увеличить производственные мощности в два раза, а также освоить выпуск новых блочно-модульных котельных и создать порядка 40 рабочих мест.

Подробнее в сюжете Дон24: https://vk.com/video-99173315_456253635

ООО «Полесье» из Волгодонска более 25 лет конструирует и производит оборудование для атомной энергетики. Предприятие одним из первых в Ростовской области вступило в нацпроект «Производительность труда» в 2020 году.

ООО «Полесье» из Волгодонска более 25 лет конструирует и производит оборудование для атомной энергетики.

Предприятие одним из первых в Ростовской области вступило в нацпроект «Производительность труда» в 2020 году. Результаты пришли быстро и очень порадовали: время выполнения производственных процессов сократилось вдвое, а эффективность технологического цикла выросла на 30%.

Сегодня ООО «Полесье» это модельное предприятие нацпроекта, его опыт внедрения инструментов бережливого производства признан образцовым и рекомендован для изучения новичкам.

Но резервы дальнейшего повышения производительности труда далеко не исчерпаны, считают в «Полесье». И потому продолжают скрупулезно следить за соблюдением графиков работ, создавать производственные потоки, улучшать логистику и соблюдать дисциплину.

Больше о сегодняшнем дне ООО «Полесье» читайте по ссылке: https://v-pravda.ru/2023/10/30/ooo-polese-na-shag-vperedi/?ysclid=losfsg5y27785263828

Команда Регионального центра компетенций посетила Первый межрегиональный слет тренеров по бережливому производству и управлению.

Команда Регионального центра компетенций (РЦК), который работает на базе АНО «Агентство инноваций Ростовской области», посетила Первый межрегиональный слет тренеров по бережливому производству и управлению. Организаторами мероприятия выступили госкорпорация «Росатом» и министерство экономики Краснодарского края.

В мероприятии приняли участие более 150 тренеров из 27 регионов страны, в их числе внутренние тренеры организаций, тренеры «Фабрик процессов» и проекта «Эффективный регион», а также сотрудники компаний и муниципальных органов, внедряющих бережливые технологии.

В рамках деловой программы выступили более 20 ведущих спикеров по различным направлениям тренерства. Одним из результатов слета стала презентация стандарта профессии «Тренер по бережливому управлению».

– Ростовская область является одним из лидеров применения бережливых технологий. Наш «бережливый пакет» включает нацпроект «Производительность труда», региональный проект адресной поддержки для предприятий и проект «Эффективный регион», направленный на повышение качества услуг, оказываемых в муниципальных учреждениях. Профессиональный слет позволил взглянуть со стороны на достигнутые результаты и наметить траекторию развития компетенций наших сотрудников, — рассказал заместитель генерального директора по проектной деятельности АНО «Агентство инноваций Ростовской области» Борис Свиридов.

Напомним, что национальный проект «Производительность труда» реализуется на Дону министерством экономического развития области с 2019 года. Оператором нацпроекта выступает Региональный центр компетенций, основной задачей которого является обучение и сопровождение предприятий-участников в достижении поставленных целей нацпроекта.

Конкурс проводит Агентство развития профессий и навыков при поддержке Минэкономразвития РФ в рамках национального проекта «Производительность труда».

Участие в конкурсе позволит выявить самых активных рационализаторов страны, обменяться лучшими практиками развития рационализаторской деятельности, сформировать сообщество профессионалов, способных повышать эффективность всех направлений бизнеса.

Конкурс проводит Агентство развития профессий и навыков при поддержке Минэкономразвития РФ в рамках национального проекта «Производительность труда».

Принять участие могут все компании Российской Федерации. Для этого необходимо определить куратора от организации и заполнить заявку на сайте. После этого у сотрудников появится возможность направить свои рационализаторские предложения, кайдзены, предложения по улучшению проектов повышения операционной эффективности за 2021 — 2023 годы.

Заявки принимаются до 24 ноября. Победители среди участников — сотрудников и компаний — будут выбраны в нескольких номинациях. Лучших работников-новаторов определят по суммарному наибольшему количеству рацпредложений и самому большому экономическому эффекту. Отдельно отметят самого опытного (от 55 лет), молодого и перспективного (до 35 лет включительно) рационализатора и лучшего рацорга.

Призерами станут компании, которые смогут доказать массовые эффективность, вовлеченность, продуктивность или значительное увеличение числа штатных рационализаторов. При этом предприятия-партнеры конкурса имеют возможность вводить новые номинации.

Торжественная церемония награждения победителей конкурса пройдет в декабре в Москве, точная дата будет анонсирована дополнительно.

Ростовские компании ООО ГК «Интерпромо» и ООО «Текстильный дом» оптимизировали производство в рамках регионального проекта адресной поддержки для предприятий с годовой выручкой от 100 до 400 млн рублей.

Ростовские компании ООО ГК «Интерпромо» и ООО «Текстильный дом» оптимизировали производство, получив господдержку в рамках национального проекта «Производительность труда».

Обе компании полгода назад подписали соглашение с минэкономразвития и региональным центром компетенций (РЦК), действующим на базе АНО «Агентство инноваций Ростовской области» об участии в региональном проекте «Адресная поддержка производительности труда на предприятиях».

Регпроект был инициирован губернатором Ростовской области Василием Юрьевичем Голубевым для предприятий с годовой выручкой от 100 до 400 млн рублей.

В течение шести месяцев под руководством экспертов РЦК сотрудники предприятия проходят обучение инструментам бережливого производства и оптимизируют выбранный поток. В результате снижается время протекания процесса, уменьшается незавершенное производство, растет выработка. Финансирование регпроекта осуществляется из областного бюджета.

Так, ООО ГК «Интерпромо» — инженерная компания в области технологии высокого давления — в проекте оптимизировала процесс производства аппарата высокого давления InterJet. Одной из ключевых проблем, выявленных в процессе диагностики, была организация сборки и монтажа шкафов управления. Внедрение инструментов бережливого производства помогло снизить время протекания процесса на 34,1%. Рабочая группа активно занималась проблемой дополнительных перемещений сборщиков на склад материалов. Для решения проблемы были разработаны и изготовлены приспособления для транспортировки. Благодаря этому время фактических перемещений сокращено. Дополнительно исключили потери времени слесарей-сборщиков на подбор материалов на складе.

В результате внедренных улучшений общий рост выработки по итогам проекта составил 46,7%, а незавершенное производство сократилось на 35,7%.

ООО «Текстильный дом» более 15 лет производит постельное белье и домашний текстиль. Сегодня компания представлена собственным производством, сетью региональных розничных магазинов и интернет-магазином. В ходе проекта в компании оптимизировали процесс производства комплекта постельного белья. На этапе диагностики было выявлено 37 проблем, влияющих на производительность, среди них – длительное время переналадки на участке раскроя, простои на участке глажки, «узкое место» на участке пошива. В результате реализованной системы адресного хранения время на поиск и отгрузку материалов снизилось на треть. А общая выработка за смену по итогам проекта увеличилась на 7,1%.

— Региональный проект «Адресная поддержка повышения производительности труда на предприятиях» был признан лучшей практикой в ходе реализации нацпроекта «Производительность труда». По сути, это аналог федерального проекта в части адресной поддержки, но является доступным для тех компаний, которые еще не вышли на уровень нацпроекта по размеру выручки. Нередки случаи, когда компании приходят в региональный проект, благодаря ему увеличивают выручку и уже с новыми объемами производства вступают в национальный проект. Это пример компаний ООО «Алеко Машинери», ООО «Ростовская трубная корпорация», ООО «НАИР», ООО «АС», ООО «Донские пекарные традиции», — рассказал Александр Скрябин, первый заместитель губернатора Ростовской области, куратор национального проекта.

В октябре к региональному проекту подключились еще три предприятия: ООО «ДНК-Рус», ООО «Агро Виктория» и ООО «Проект-А». Всего в настоящее время в региональном проекте участвуют 35 компаний из Ростовской области.

Рабочая группа ООО «Престиж Упак» (Каменский район) посетила модельное предприятие нацпроекта «Производительность труда» ООО «Топаз-Сервис», которое реализует программу бережливого производства с 2021 года.

В Волгодонске рабочая группа ООО «Престиж Упак» (Каменский район) посетила модельное предприятие нацпроекта «Производительность труда» ООО «Топаз-Сервис», которое реализует программу бережливого производства с 2021 года.

Топаз-Сервис производит инструменты и приборы для измерения, тестирования и навигации. За первые полгода участия в проекте компания на 37% повысила производительность на пилотном потоке изготовления блока управления ТОПАЗ-306БУ7, а затем продолжила развивать свою производственную систему самостоятельно. Сегодня компания принимает у себя новичков нацпроекта.

ООО «Престиж Упак» более 20 лет производит гофролист и гофроупаковку, постоянно расширяя машинный парк и наращивая производство. Этим летом компания присоединилась к нацпроекту, подписав соглашение с министерством экономического развития Ростовской области.

Для оптимизации на ООО «Престиж Упак» выбрали процесс производства гофроящика ПР №82 как одного из ключевых продуктов компании.

– Экскурсия на модельное предприятие дает возможность увидеть, как работают бережливые инструменты в условиях реального производства, а также обменяться опытом с коллегами, получить консультации по практикам эффективного управления, мотивации персонала, – рассказал директор ООО «Престиж Упак» Евгений Кушнаренко. – Некоторые решения и лучшие практики мы планируем внедрить и на своем производстве.

Образцовыми предприятиями для изучения опыта реализации нацпроекта в Ростовской области являются также ООО «Завод ТерраФриго», ООО «Полесье», ООО «ВТД ТД».

Нацпроект «Производительность труда» реализуется в Ростовской области с 2019 года. Сегодня в него вовлечено 172 предприятия региона. Инструментам бережливого производства обучены более 3600 человек.

Проектной команде удалось сократить время протекания процесса на 33%, снизить незавершенное производство на 35% и увеличить выработку на 14%.

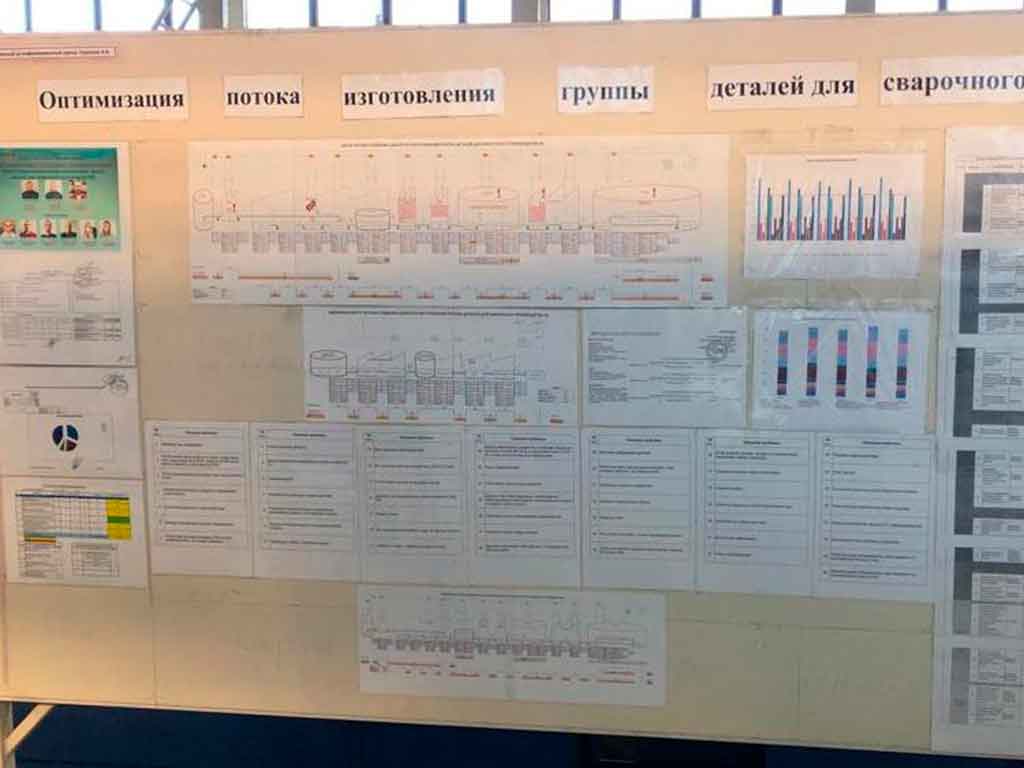

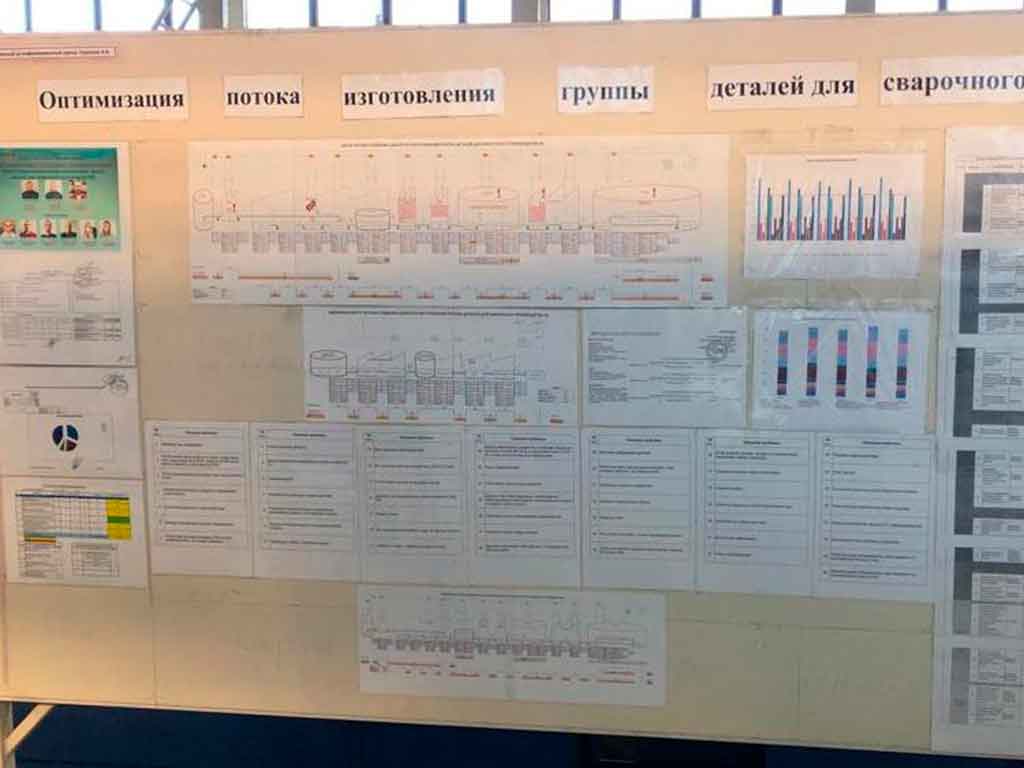

Для улучшений был выбран процесс изготовления группы деталей для сварочных подразделений комбайнового завода.

Проектной команде удалось сократить время протекания процесса на 33%, снизить незавершенное производство на 35% и увеличить выработку на 14%.

— При поддержке экспертов РЦК на заводе внедрена система эффективных инфоцентров, построено «дерево целей», разработаны карты стандартизированной работы и автономного обслуживания оборудования, — рассказал Андрей Белоненко, руководитель проекта, начальник цеха гибких технологий. — Участие в нацпроекте стало для нашего коллектива полезным и интересным опытом, помогающим развивать предприятие, а сотрудникам — достигать новых высот в своей профессиональной деятельности.

Еще до закрытия основного проекта на предприятии открыли второй — «Оптимизация зоны хранения на участке логистики 25.06».

К реализации мероприятий приступили 9 компаний федерального и 3 компании регионального проектов.

18 октября в Ростовской области стартовала 15 волна нацпроекта «Производительность труда».

К реализации мероприятий приступили:

А также три предприятия регионального проекта «Адресная поддержка производительности труда» для компаний с годовой выручкой от 100 до 400 млн рублей — ООО «ДНК-Рус», ООО «Агро Виктория» и ООО «Проект-А».

Желаем новым участникам интересной учёбы, эффективной работы по внедрению улучшений и отличных показателей производительности!

В новой программе телеканала «Дон24» генеральный директор АНО «Агентство инноваций Ростовской области» Рустам Абдуллаев рассказал о реализации нацпроекта «Производительность труда» в регионе.

В новой программе телеканала «Дон24» генеральный директор АНО «Агентство инноваций Ростовской области» Рустам Абдуллаев рассказал о реализации нацпроекта «Производительность труда» в регионе, а также о том, с какими сложностями сталкиваются инновационные предприятия Дона на освободившихся нишах и что станет точкой роста экономики региона будущем.

— Повышение производительности труда – это задача национального масштаба. Поэтому в 2018 году был создан одноимённый национальный проект по повышению производительности труда. Ростовская область вошла в этот проект с 2019 года. На базе нашего Агентства был создан соответствующий центр, который реализует программу.

Изначально она была задумана для предприятий с выручкой от 400 млн рублей. Но потом, когда мы увидели, что программа интересна и востребована, имеет хорошие результаты, то губернатор Ростовской области принял решение масштабировать этот процесс за счёт региональных средств из бюджета региона, сделать его доступным для предприятий с выручкой от 100 до 400 млн рублей. Таким образом, мы расширили количество предприятий, которые могут участвовать в проекте. Сейчас у нас более 160 предприятий либо уже закончили этот процесс и продолжают его реализовывать, либо участвуют в нём. Может быть, цифра кажется небольшой, но если посмотреть на выручки этих компаний, то они занимают значительную долю всей промышленности.

Мы ожидаем, что эффект от нашей программы будет колоссальный, потому что он создаёт целую культуру изменений, новый подход в организации управления производством. Многие предприятия, увидев выгоду от этого проекта, обращаются к нам на коммерческой основе вне проекта и бюджетного финансирования. Это подтверждает эффективность нашей работы. В среднем, прирост производства после наших программ составляет 30%.

Полностью интервью по ссылке: https://vk.com/video-99173315_456253064

Обучение позволит находить, исключать и в дальнейшем предотвращать потери в офисных процессах.

Команда ООО «Алькор Упак» посетила «Фабрику офисных процессов» нацпроекта. Здесь они узнали всё о применении инструментов бережливого производства в офисе. А также в течение трех раундов оптимизировали процесс закупочной деятельности в максимально приближенных к реальным условиях

Обучение позволит находить, исключать и в дальнейшем предотвращать потери в офисных процессах, оптимизировать перемещение документов и сроки их согласования, снижать количество возвратов документов на доработку, сокращать офисные площади.

ООО «Алькор Упак» — участник 14 волны нацпроекта «Производительность труда». В нацпроекте оптимизирует процесс производства лотка из вспененного полистирола.

Рабочая группа уже приступила к освоению инструментов бережливого производства и готовится развивать культуру непрерывных улучшений на предприятии за счет внутренних ресурсов.

ООО «Каменскхимволокно» (https://www.kvolokno.ru/) (г. Каменск-Шахтинский) — новый участник нацпроекта «Производительность труда»

Это крупнейший российский производитель синтетических нитей, в ассортименте продукции которого:

Рабочая группа уже приступила к освоению инструментов бережливого производства и готовится развивать культуру непрерывных улучшений на предприятии за счет внутренних ресурсов.

Это позволит совершенствовать процессы производства, сокращать потери, повышать эффективность работы.

Соревнования прошли на базе «Фабрики процессов» Регионального центра компетенций (РЦК). Свое владение инструментами бережливого производства продемонстрировала региональная команда ОАО «РЖД».

В Ростове-на-Дону состоялся региональный отборочный тур третьего «Кубка по рационализации и производительности» в треке «Фабрика производственных процессов».

Соревнования прошли на базе «Фабрики процессов» Регионального центра компетенций (РЦК). Свое владение инструментами бережливого производства продемонстрировала региональная команда ОАО «РЖД».

– В этом году отборочный этап кубка имеет ряд отличий от привычного формата. Например, участники самостоятельно, без поддержки и сопровождения тренеров, выявляют и устраняют проблемы в потоке. Согласно регламенту, за четыре часа они самостоятельно выстраивают эффективный производственный процесс и выпускают изделия требуемого качества с максимальной прибылью и минимальной себестоимостью, – рассказал тренер «Фабрики процессов» Виталий Колосов. – В производственный процесс также внесен ряд изменений, что требует от участников нового подхода и новых решений.

Результаты подтверждаются комиссией отборочного этапа и направляются в Федеральный центр компетенций (ФЦК). В дальнейшем, получив итоги соревнований по всем участникам региональных туров, ФЦК проведет ранжирование и отбор финалистов кубка. За право принять участие в финале кубка соревнуются 48 команд из 27 регионов России. Итоговое мероприятие состоится с 13 по 17 ноября в Екатеринбурге.

Справочно. «Фабрика процессов» – учебно-производственная площадка, где участники получают практический опыт применения инструментов бережливого производства. Донская «Фабрика процессов» была открыта в 2019 году на базе Агентства инноваций Ростовской области в рамках реализации нацпроекта «Производительность труда». Оператором нацпроекта выступает региональное минэкономразвития. За это время в тренинге приняли участие более тысячи сотрудников предприятий-участников нацпроекта. В начале 2023 года программа «Фабрики…» расширилась модулем «Фабрика офисных процессов» – здесь уже прошли обучение более 100 человек. Всего в рамках нацпроекта в России действует 90 «фабрик процессов».

Компания с 1998 года изготавливает тандыры — керамические печи для приготовления пищи на открытом воздухе.

ООО «Амфора» из Шахт — новый участник нацпроекта «Производительность труда».

Компания с 1998 года изготавливает тандыры — керамические печи для приготовления пищи на открытом воздухе.

Линейка тандыров компании состоит из разнообразных по форме и емкости моделей. В каталоге есть тандыры со съемными и откидными крышками, керамические грили, различные аксессуары и комплектующие.

Рабочая группа ООО «Амфора» уже приступила к изучению инструментов бережливого производства. В ближайшее время будет определен поток для улучшений, и компания приступит к оптимизации производственных процессов

Для оптимизации в ходе реализации нацпроекта был выбран процесс производства подсолнечного гидратированного масла как одного из ключевых продуктов предприятия, занимающего 35% в общем объеме выпускаемой продукции.

АО «Астон», российский агропромышленный холдинг, занимающийся производством продуктов питания и пищевых ингредиентов, подключился к нацпроекту «Производительность труда» весной этого года. В составе компании АО «АСТОН» заводы по производству и переработке растительного масла, элеваторные комплексы, агрохозяйства. Головной офис расположен в Ростове-на-Дону, во всех филиалах трудятся более 3500 человек.

Для оптимизации в ходе реализации нацпроекта был выбран процесс производства подсолнечного гидратированного масла как одного из ключевых продуктов предприятия, занимающего 35% в общем объеме выпускаемой продукции. На этапе диагностики выявили проблемы и узкие места потока, а также определили эталонный участок, на примере которого стали внедрять бережливые технологии – им стал маслоэкстракционный комплекс.

Сотрудники АО «Астон» прошли обучение основным и дополнительным инструментам бережливого производства. Одним из направлений реализации программы стал инструмент «Декомпозиция целей», предназначенный для решения стратегических, тактических и оперативных задач предприятия. На этом тренинге определяются взаимосвязи между целями на всех уровнях управления предприятием и показателями, измеряющими как достижение этих целей, так и ответственность за их выполнение от уровня генерального директора до уровня начальника цеха.

— Декомпозицию целей можно рассматривать как отдельный проект, который реализуется на предприятии параллельно с планом по оптимизации пилотного потока, — рассказал руководитель Регионального центра компетенций Олег Белицкий. — Предприятие включается в нацпроект не только для того, чтобы одноразово устранить текущие проблемы. Более важная задача — переформатировать производство и научить сотрудников самостоятельно находить возможности для развития. Лучшие результаты по росту производительности достигаются на тех предприятиях, где руководство и сотрудники максимально вовлечены в процесс улучшений.

Итоги первого полугодия реализации нацпроекта в АО «АСТОН» подведут в октябре.

Компания специализируется на выпуске прицепной, навесной и прочей самоходной сельхозтехники.

Федеральный Фонд развития промышленности одобрил заём в размере 300 млн рублей донскому заводу «Клевер» (входит в ГК «Ростсельмаш»). Компания специализируется на выпуске прицепной, навесной и прочей самоходной сельхозтехники.

За счет средств льготного займа предприятие частично финансирует приобретение автоматизированной линии окраски деталей лакокрасочными материалами, а также камеру финишной окраски перед окончательной сборкой продукции.

Новая линия жидкой окраски обеспечит высокое качество лакокрасочного покрытия выпускаемой продукции и значительное повышение производительности окрасочного производства.

Предприятие является участником нацпроекта и льготный заём получило в рамках программы федерального фонда «Производительность труда».

В сентябре завершилась работа восьмой волны проекта «Эффективный регион», направленного на улучшение качества оказываемых услуг в муниципальных учреждениях.

В сентябре завершилась работа восьмой волны проекта «Эффективный регион», направленного на улучшение качества оказываемых услуг в муниципальных учреждениях. В основе проекта, реализуемого минэкономразвития Ростовской области с 2020 года по инициативе губернатора Василия Голубева, методология бережливого производства и наработки нацпроекта «Производительность труда».

— Основная цель проекта «Эффективный регион» – формирование в Ростовской области культуры бережливости. Важно, что благодаря программе повышается качество предоставляемых услуг, растет удовлетворенность граждан качеством этих услуг, снижаются издержки и непрерывно улучшаются процессы. Обучение бережливым технологиям в рамках проекта прошли уже 439 сотрудников муниципальных учреждений Дона, из них 190 в текущем году, – рассказал Александр Скрябин, первый заместитель главы региона.

Эксперты Регионального центра компетенций, созданного на базе АНО «Агентство инноваций Ростовской области», провели обучение сотрудников муниципальных учреждений инструментам бережливого производства. После проведения диагностики процессов в учреждениях была пересмотрена организация работы, исключены ненужные операции, упрощена логистика. Итогом стало сокращение времени оказания услуг и сроков документооборота.

К примеру, администрация Аксайского района оптимизировала процесс подготовки проекта правового акта об утверждении отчета о реализации муниципальной программы. В результате время подготовки проекта было сокращено больше чем втрое – с 54 до 18 рабочих дней. А количество повторных согласований проекта правового акта уменьшилось с четырех до одного.

Администрация Мясниковского района оптимизировала подготовку отчета о ходе осуществления закупок муниципальными заказчиками. С девяти до четырёх дней снижено время ожидания предоставления отчета от подведомственных организаций. Количество бюджетных организаций и сельских поселений, предоставляющих отчет с ошибками, уменьшилось в пять раз.

Администрация Шолоховского района работала над улучшением процесса предоставления муниципальной услуги «Утверждение схемы расположения земельного участка или земельных участков на кадастровом плане территории» и ускорила срок предоставления услуги с двенадцати до четырёх рабочих дней.

— Участие в программе «Эффективный регион» позволило уменьшить количество документов, снизить трудозатраты и сроки согласования проектов, а самое главное – улучшить качество предоставляемых муниципальных услуг, — отметила Мария Закутская, замглавы администрации Шолоховского района.

В настоящее время продолжается работа еще над четырьмя проектами «Эффективного региона» — в ЦГБ и отделе образования администрации г. Гуково, администрациях Шахт и Новошахтинска.

Директор крупного овощеводческого хозяйства ЗАО «Нива» Алексей Шурыгин планирует автоматизировать сортировку и отгрузку овощей, потратив на это 300 млн рублей, и повысить производительность отгрузки овощей.

Директор крупного овощеводческого хозяйства ЗАО «Нива» Алексей Шурыгин планирует автоматизировать сортировку и отгрузку овощей, потратив на это 300 млн рублей, и повысить производительность отгрузки овощей. Таков ответ на сокращение сельских кадров на селе. ЗАО «Нива» в этом году повысило производительность операций по отгрузке овощей на 30-40%. Директор предприятия Алексей Шурыгин и главный экономист Ольга Руева отмечают существенное снижение рентабельности бизнеса из-за перепроизводства овощей и снижения цен на пшеницу и обращают внимание на длинную цепочку перепродавцов между производителем и конечным потребителем продукции. Собеседники N рассказали, что планирует начать работать с розничными сетями напрямую.

N: — Почему вас заинтересовал проект повышения производительности труда?

А.Ш.: — Меня давно беспокоил вопрос производительности. В прошлом году мы собрали около 40 тыс. т овощей. Из них 25 тыс. т картофеля, более 8 тыс. т лука и 7 тыс. т свеклы. Этот объем позволяет более или менее нормально работать. Но предпродажная подготовка требует очень больших затрат. Мы постоянно оптимизируем технологию производства, но все равно работников много, фонд оплаты труда большой. В поле у нас работают 12 механизаторов. Перевозками заняты 10 водителей. На предпродажной подготовке в цеху работают три бригады — всего 90 человек. Это очень затратно, потому что средняя зарплата у нас — 56,4 тыс. рублей. И когда к нам пришло письмо от Агентства инноваций об участии в программе повышения производительности труда, мы, конечно, решили попробовать с ними поработать. Начали с 1 января этого года. В тот момент у нас работала только отправка овощей со складов — там у нас хранится 20 тыс. т. И мы смогли поднять производительность процентов на 30-40%. Это нас воодушевило.

О.Р.: — Мы выработали стандарт работы на складе: определили необходимое количество людей, нашли, что мешает выполнению плана, организовали все для равномерного поступления продукции. Контроль за выполнением стандартов на каждом участке работы происходит по часам — для этого есть интерактивные доски, куда бригадиры записывают выработку каждый час, в конце каждого дня мы анализируем эту информацию. Сейчас готовим стандарты для работы в поле и при загрузке продукции на склад. Количество работающих остается прежним. Но за счет того что мы решаем организационные вопросы и вопросы грамотного использования оборудования, мы можем все агротехнические работы производить качественно и своевременно. Сроки важны — мы убираем осенью, погода может резко испортиться, и мы потеряем часть урожая.

Кроме того, в рамках этой программы мы налаживаем контроль эффективности использования оборудования при выращивании зерновых культур. К примеру: два комбайна на двух полях работали 10 часов, но один намолотил 70 т с га, а другой — всего 30 т. Используя ГЛОНАСС, которая установлена почти на всех машинах, мы выяснили, что один комбайн все 10 часов работал, второй же часть времени просто ездил. А у нас оплата по часам. Проанализировав этот случай, мы решили, что теперь будем смотреть не на то, сколько комбайн находится в движении, а на коэффициент использования жатки. При правильной технологии уборки этот коэффициент должен быть 95%.

Благодаря проекту повышения производительности труда мы без дополнительных вложений повысили нашу эффективность. Хотя считали, что мы уже эффективно работаем. Урожайность у нас выше средних показателей в районе. Например, по картофелю в 2022 году мы получили 45,8 т/га, а средняя по району — 31,5 т/га (больше на 45%). По луку — 88,2 т/га, а средняя по району — 23 т с га (почти в 4 раза). Свекла — 45,6 т/га, по району — 34,9 т/га (разница — 30%). По зерновым и зернобобовым (вместе с кукурузой) у нас была урожайность 62,7 ц/ га, по району — 47 ц/га (больше на 33%).

В течение полугода на предприятии внедряли инструменты бережливого производства. Среди произведенных изменений — разработка стандарта рабочего места оператора маркировочного станка, внедрение системы 5С на рабочих местах, внедрение производственного анализа.

В аксайской компании ООО «ПроМед» подвели итоги полугодового этапа реализации национального проекта «Производительность труда». Компания более 20 лет производит лекарственные препараты различных фармакологических групп и успешно сотрудничает как с крупными национальными, так и с небольшими региональными дистрибьюторами.

Под управлением специалистов Регионального центра компетенций (РЦК), работающего на базе АНО «Агентство инноваций Ростовской области», в ходе нацпроекта на предприятии оптимизировали поток маркировки упаковок лекарственных препаратов. Процесс маркировки встроен в производство лекарственных препаратов и охватывает 100% продуктовых потоков предприятия.

В течение полугода на предприятии внедряли инструменты бережливого производства. Среди произведенных изменений — разработка стандарта рабочего места оператора маркировочного станка, внедрение системы 5С на рабочих местах, внедрение производственного анализа. Были выполнены все шаги инструмента «Стандартизированная работа» и разработан стандарт операционной процедуры для рабочего места оператора загрузки упаковки в транспортер.

Оптимизация на эталонном участке внесла вклад в достижение целевых показателей проекта: время протекания процесса снизилось на 27%, незавершенное производство уменьшилось на 48%, выработка выросла на 10%.

В следующие 2,5 года полученные результаты будут тиражироваться на другие процессы и участки производства с помощью подготовленных инструкторов по бережливому производству из числа сотрудников предприятия.

Напомним, что нацпроект «Производительность труда» реализуется в Ростовской области с 2019 года, сегодня в проект вовлечено 169 донских компаний. Участие в нацпроекте для них абсолютно бесплатное. Благодаря внедрению инструментов бережливого производства на предприятиях формируется новая производственная культура и создаются условия для ежегодного прироста производительности труда в регионе.

Подробную информацию об условиях участия в нацпроекте «Производительность труда» можно получить в АНО «Агентство инноваций Ростовской области», учредителем которого является региональное минэкономразвития по т. (863) 333-21-35.

В рамках регионального проекта адресной поддержки повышения производительности труда для предприятий с выручкой от 100 до 400 млн рублей компания оптимизирует процесс изготовления бумаги 100гр/м2.

Всеобщее обслуживание оборудования TPM — это система, основанная на комплексном подходе к уходу за производственным оборудованием, непрерывном улучшении процессов технического обслуживания и планово-предупредительного ремонта.

В ходе прошедшего обучения рабочая группа узнала, из чего состоит система ТРМ, изучила принципы работы и этапы внедрения этого инструмента. Пригодится в работе над проектом!

ООО «ПП Картон Юг» (Новочеркасск) – завод по производству различных видов бумаги и картона. Основная продукция — коробочный картон, картон для плоских слоев гофрированного картона, кровельный картон, бумага для гофрирования, оберточная бумага.

В рамках регионального проекта адресной поддержки повышения производительности труда для предприятий с выручкой от 100 до 400 млн рублей компания оптимизирует процесс изготовления бумаги 100гр/м2.